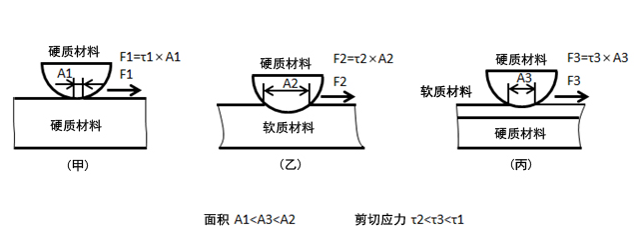

多层滑动轴承采用了在基底金属上层叠多层材料的结构。图1是F.P.BOWDEN的示例。

图1. 因摩擦而产生的剪切力和材料

即,由于金属与金属接触时的摩擦力(F)接近于这些接触面积(A)与剪切力(τ)的乘积,因此,图1中的(甲)硬质材料(轴承)对硬质材料(轴)的情况下,A1小但τ1大,所以摩擦系数较大,而在(乙)软质材料(轴承)对硬质材料(轴)的情况下恰好相反,A2大但是τ2小,这同样会导致摩擦力增大。另一方面,(丙)在硬质材料上衬上较薄的软质材料的情况下,A3和τ3都较小,所以可以减小摩擦力。这表明双金属优于实心金属。

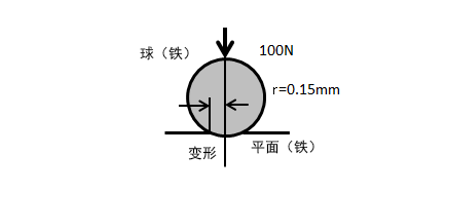

当对滑动轴承材料施加接触部分为球形的载荷时,可以通过赫兹应力计算出接触部位。图2中是向直径为10mm的钢球施加100 (N) 的载荷并使其与平面的钢材接触时,会发生0.15mm的圆形变形(计算时,将两个部件视为弹性体)。

图2.赫兹应力引起的变形量

将球形硬质材料顶在硬质材料上时的接触部位直径为A时,该直径的大小会根据对象材料的材质而变化。多层材料是基于通过将具有良好摩擦特性的软材料薄贴在硬材料上,来减少因变形引起的A的思想而制成的。

为了获得高载荷条件下的耐磨性,利用不同的材料实现强度和耐磨性,将耐磨材料加工成薄片,并如上所述将两种构件粘合在一起以发挥两种特性的优点,就成为了多层材料。这种复合材料的重点,在于将两种材料牢固地结合在一起。如何以较低的工程成本完成这两个部件的接合,就是制造商的技术诀窍。根据制造商提供的两种材料界面的描述,由于两种材料是混合的,可以想象它们是通过施加温度和压力,使用扩散的接合方法制造而成的。

多层材料由内层和外层组成的双层结构,目的是兼顾功能和成本,内层是通过烧结方法制成的耐磨材料,含浸有润滑剂,外层采用了高强度材料的铁类。由于这种多层材料很薄,只有几毫米的厚度,因此占用空间小,有助于实现设备小型化。此外,作为软质材料的轴承材料薄且用量少,有助于降低成本。但是,两种材料接合所消耗的工时会导致成本上升。

参考资料

大阪大学工学部 田口长兵卫著 《最近的滑动轴承发展趋势与应用案例(生产与技术1694-12号)》(社团法人 生产技术振兴协会)

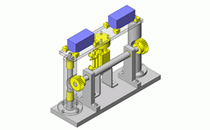

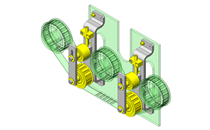

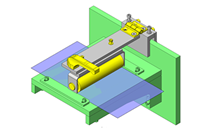

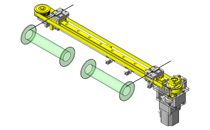

推荐商品

米思米 | 米思米 | 米思米 | 米思米 |

| |||

米思米 | 米思米 | 米思米 | 米思米 |

关联类别

Ø 自润滑衬套、垫圈

Ø 无油线性滑板

关联内容